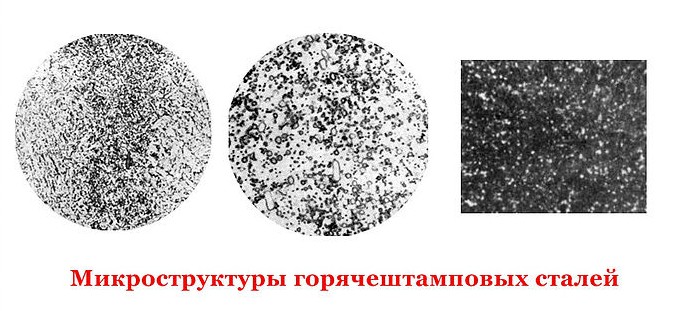

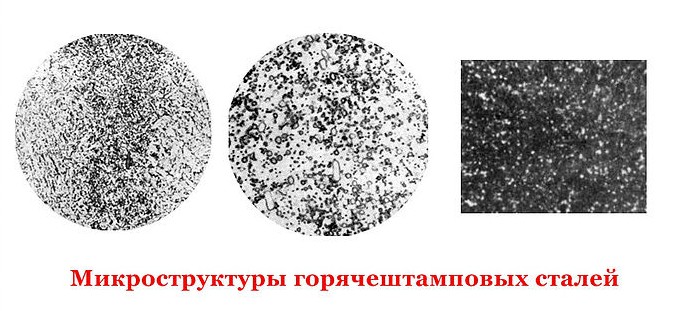

Все горячештамповые стали можно разделить на 4 группы. Это полутеплостойкие стали, теплостойкие, повышенной теплостойкости и стали высокой теплостойкости. Такая же классификация присутствует и в ГОСТе 5950. Рассмотрим более подробно каждый из этих видов сталей.

Полутеплостойкие стали повышенной вязкости отличаются повышенной вязкостью, прокаливаемостью в значительных сечениях и сопротивлением хрупкому разрушению при ударных нагрузках. Однако разогрев рабочей поверхности инструмента допускают лишь до 450-500 С. Теплостойкость при твердости 50 НRС равна 400С. Это стали типа 5ХНМ. Стали типа 4ХМФС более экономичны, довольно теплостойки, но характеризуются низкой вязкостью и чувствительны к разгару. Использование стали 4ХМФС позволяет повысить стойкость инструмента более чем в 2 раза по сравнению с 5ХНМ.

Небольшая теплостойкость сталей этой группы определяется наличием цементита (до 9% М3С), наименее устойчивого против нагрева карбида. Поэтому и прочность в 1200 МПа сохраняется лишь до 350-420 С. В стали 4ХМФС присутствует небольшое количество более стойких карбидов М23С6, М6С, МС (до 3%). Теплостойкость этих сталей повышают увеличением содержания хрома до 5%, что переводит эти стали в группу теплостойких повышенной вязкости.

Теплостойкие стали повышенной вязкости характеризуются содержанием хрома до 5% и суммарным количеством вольфрама и молибдена до 3%. К ним относятся марки типа 4Х5МФС, 3Х3М3Ф. Они применяются, когда разогрев рабочей поверхности не превышает 620-640С. Их характерной особенностью является склонность к дисперсионному твердению при отпуске в пределах 500-550 С. Легирование молибденом и вольфрамом увеличивает теплостойкость и разгаростойкость, причем у вольфрамовых сталей выше теплостойкость, у молибденовых – разгаростойкость. По разгаростойкости они превосходят марку 3Х2В8Ф. Термическая обработка этих сталей проводится на твердость 40-52 НRС.

Замена молибдена на вольфрам в стали 4Х5В2ФС повышает теплостойкость и вязкость. Инструмент из этой стали показывает примерно одинаковую стойкость с инструментом из 3Х2В8Ф. Наибольшей теплостойкостью среди сталей с 5% хрома обладают 4Х5В2ФС и 4Х5МФС. В отожженном состоянии фазовый состав сталей представляет собой a + М23С6+небольшое количество М6С. Введение вольфрама до 2% увеличивает количество М6С, а с добавкой 1% ванадия появляется карбид МС. Вольфрам, молибден и ванадий в этих сталях вызывают вторичное твердение при 500-550С. Кремний и хром увеличивают устойчивость против окисления при нагреве до 600-650С и способствуют повышению сопротивления пластической деформации. Снижение содержания хрома до 3% для повышения вязкости приводит к падению теплостойкости за счет образования карбида М3С. Поэтому приходится повышать содержание молибдена и вольфрама.

Одна из лучших сталей этой группы- 3Х3М3Ф, она обладает более высокой вязкостью и разгаростойкостью по сравнению с 3Х2В8Ф, и стойкость инструмента выше. Это связано, в частности, с выделением карбидов М6С в стали 3Х2В8Ф по границам зерен, которых нет в 3Х3М3Ф. Различна и морфология мартенсита: пластинчатый двойникованный в 3Х2В8Ф и реечный дислокационный в 3Х3М3Ф. Сталь 3Х3М3Ф работает при разогреве поверхности до 640-660С.

Стали повышенной теплостойкости нашли наибольшее применение при изготовлении тяжелонагруженного прессового инструмента. К ним относятся марки типа 3Х2В8Ф. Высокая теплостойкость обеспечена наличием относительно большого количества молибдена, вольфрама и ванадия. Одним из лучших материалов формообразующего инструмента являются стали с 7-9% вольфрама, которые начинают разупрочняться при 650-700С. Однако наряду с повышенной теплостойкостью и сопротивлением износу в горячем состоянии эта сталь обладает пониженной вязкостью и склонностью к образованию термических трещин. Кроме того, она характеризуется пониженной теплопроводностью в сочетании с высоким коэффициентом линейного расширения, что способствует увеличению термических напряжений.

Стали данной группы обычно обрабатывают на твердость 40-48 НRС. Максимально возможную теплостойкость получают закалкой с повышенных температур. Величина этого показателя обусловлена наличием карбида М6С и в наибольшей мере возрастает при увеличении содержания вольфрама до 8%, а также введением 0,3-0,6% ванадия. Эффект дисперсионного твердения усиливается при образовании карбида М2С, при этом снижается вязкость и пластичность. Твердость 45НRС сохраняется при нагреве до 650-680С.

Стали высокой теплостойкости (типа 3Х10В7М2К10) используют редко и в основном при разогреве инструмента до 720-750С. Твердость при этом составляет 38-40 НRС, при значительной прочности и удовлетворительной пластичности.

Основное свойство штампов для горячей деформации - эксплуатационная стойкость, которая в первую очередь зависит от наличия тех или иных карбидов в структуре. О роли карбидов в микроструктуре инструментальных сталей можно прочитать здесь. Существенное влияние на поведение инструмента при работе оказывает режим отпуска (в первую очередь температура). Так, например, сталь 3Х3М3Ф с твердостью 34 HRC может работать в 2-3 раза дольше, чем та же сталь с твердостью 35 HRC.