Сравнение технологии PulsPlasma® от фирмы PlaTeG GmbH с другими методами упрочнения поверхности

Введение

Для повышения износостойкости высоконагруженных взаимодействующих поверхностей инструмента и деталей коробок передач из стали до сегодняшнего дня наиболее часто используют процесс цементации с последующей закалкой. В зависимости от способа цементации и эксплуатационных характеристик детали конструктор определяет не только материал, а и такие значения как твердость поверхности и глубина цементации. Это значит, что зубчатые колеса коробок передач, к примеру для высоконагруженных приводов ветряных электростанций, должны быть науглерожены перед закалкой при температуре свыше 900 ºС в течении довольно длительного времени, чтобы достичь глубины упрочненного слоя около 1..2 мм. Закалка после цементации ведет к изменению структуры в обрабатываемом материале и, как следствие, к изменению веса и формы. После закалки детали должны быть дополнительно отпущены для снижения внутренних напряжений и получения необходимой структуры. Для достижения требуемого качества поверхности и веса деталей после термообработки необходима дополнительная механическая обработка.

Альтернативой цементации является поверхностное упрочнение методом азотирования. При этом речь идет о термохимическом процессе диффузии для обогащения поверхностного слоя деталей азотом. Азот при этом вступает во взаимодействие с основным металлом и легирующими элементами, образуя химические соединения. В результате азотирования в поверхностной зоне детали возникает азотированный слой с внешней областью (т.н. связующий слой СС) и внутренней областью диффузии (т.н. зона диффузии ЗД). Благодаря твердости азотированного слоя и возникающим в нем напряжениям увеличиваются износостойкость, коррозионностойкость и сопротивляемость длительным нагрузкам, вне зависимости от прочностных характеристик детали. При этом существенным преимуществом азотирования по сравнению с цементацией является то, что для диффузии азота в сталь необходимы температуры, эквивалентные температурам отпуска для улучшаемых и инструментальных сталей. Структурные превращения и связанные с ними коробления, изменение размеров и прочности при азотировании существенно ниже. Кроме того после азотирования, как правило, не требуется дополнительная обработка.

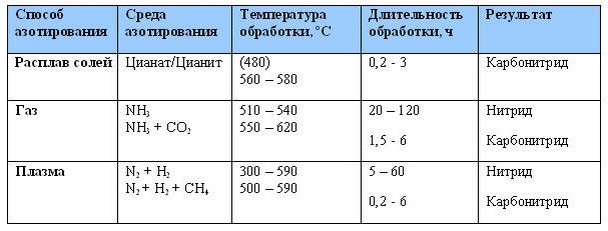

Обзор способов азотирования

Методы азотирования часто различают по агрегатному состоянию азота в исходном состоянии:

- жидкий: Карбонитрирование (цианирование) в расплаве солей

- газообразный: Газовое азотирование и карбонитрирование

- ионизированный газ: азотирование и карбонитрирование в плазме тлеющего разряда

Названные методы азотирования имеют, однако, свои достоинства и недостатки, которые должны приниматься во внимание при выборе азотирования как альтернативы цементации в зависимости от требуемых параметров детали и достигаемых свойств в процессе азотирования.

Процесс азотирования в расплаве солей благодаря короткому времени процесса является очень гибким. Этот метод наиболее выгоден в тех случаях, когда на первом месте стоит повышение износо- и коррозионностойкости обрабатываемых поверхностей. Однако некоторые, более и менее значимые недостатки этого процесса, ограничивают применение данного метода, в особенности для больших деталей:

- Большие затраты на мойку после азотирования

- Большие затраты на восстановление и удаление соли и моечного раствора

- Большие затраты энергии при работе ванны, что ограничивает размер ванны

- Температура обработки сильно ограничена

- Частичное азотирование трудноосуществимо

Газовое азотирование и карбонитрирование - это более универсальные процессы азотирования, которые в прошедшие 10 лет интенсивно развивались с точки зрения технологии, оборудования и систем управления. Эти два метода являются очень хорошей альтернативой цементации. В особенности при обработке крупного инструмента и зубчатых колес на основании существенного снижения температуры обработки и отсутствия дальнейшей обработки азотирование имеет экономические преимущества по сравнению с цементацией.

Несмотря на высокий технологический уровень этих методов газового азотирования, имеется несколько моментов, которые ограничивают применяемость этих методов с технических, экономических и экологических точек зрения:

- Высокое потребление газа

- Использование горючих газов, что требует специальных мероприятий по защите

- Нет возможности депассивации поверхности деталей в процессе азотирования

- Невозможно азотирование нержавеющих сталей

- Высокие расходы по нанесению и удалению специальных средств для защиты неазотируемых поверхностей

PulsPlasma - азотирование

Первое применение азотирования в плазме появилось в 30-х и 40-х годах прошлого столетия. Позже, в 60-70-х годах этот метод развился до индустриальных масштабов. Первые установки азотирования в плазме имели холодные стенки камеры и работали с постоянным током. Дальнейший толчок в развитии азотирование в плазме получило в середине 80-х годов с появлением т.н. пульсирующего метода. При этом возбуждение плазмы достигается посредством пульсирующего постоянного напряжения. Появление электрической дуги избегается с помощью постоянного прерывания напряжения. Также необходимо разделять подводимую мощность плазмы и нагрев деталей до температуры обработки. Установки постоянного тока с необходимостью охлаждения стенок камеры для отвода избыточной тепловой энергии (установки с холодными стенками) постепенно теряют актуальность. Установки с горячими стенками с отдельным нагревом стенок камеры являются сегодня стандартом в плазменном азотировании.

При классических процессах азотирования и карбонитрирования в расплаве солей и газах происходит диссоциация азотосодержащих компонентов и образование азотированного слоя вследствие термохимического процесса в условиях атмосферного давления или небольшого избытка давления. Для разложения азотосодержащих компонентов, активации процесса и образовании нитридов необходима энергия термической реакции. Для поддержания процесса азотирования существует минимальная температура, при которой процесс насыщения еще не идет или идет очень медленно, что экономически не выгодно. Необходимые температуры процессов приведены в таблице 1.

В противоположность названным выше процессам при PulsPlasma® - азотировании необходима энергия возбужденного газа (плазма тлеющего разряда), чтобы активировать необходимую реакцию для образования связующего слоя (СС) и диссоциации молекул азота на атомы.

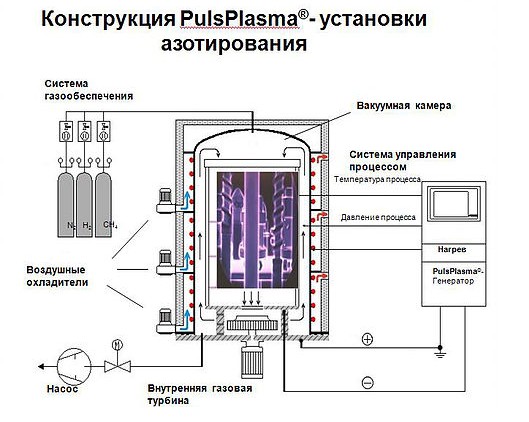

Азотируемые детали, сформированные в садку, помещаются в нагреваемую вакуумную камеру. После откачки до рабочего давления (50 до 400 Па) между садкой (катод) и стенкой камеры (анод) прикладывают пульсирующее напряжение более сотни вольт, так что находящийся в камере газ ионизируется и становится электропроводным. В зависимости от величины приложенного напряжения между обрабатываемыми деталями и стенкой камеры зажигается тлеющий разряд, который в зависимости от давления, температуры и газа характеризуется определенным свечением. Активные атомы азота в смеси обрабатывающих газов могут образовывать с атомами железа азотируемой стали химическое соединение. Кроме того атомы азота диффундируют в зависимости от температуры и времени в глубь стали.

Для PulsPlasma® - азотирования или карбонитрирования применяют смеси азота и водорода и газы с добавками углерода, как, к примеру, метан. В процессе азотирования происходит осаждение на поверхности обрабатываемой детали атомов азота с образованием нитрида железа FexNy – связующего слоя СС. В зависимости от продолжительности процесса насыщения и температуры атомы азота проникают вглубь приграничной зоны и образуют диффузионный слой (ДС). Этот азот может располагаться как в кристаллической решетке железа, так и содержаться в виде соединений. Образованные с помощью PulsPlasma® - процесса слои в основном имеют схожее строение со слоями, полученными другими методами азотирования. СС располагается, в зависимости от материала и параметров процесса, в области около 1 – 20 мкм. Толщина диффузионной зоны, характеризующей толщину упрочненного слоя, может составлять при стандартных условиях азотирования до 0,6 мм.

Азотирование на глубину больше 0,6 мм, к примеру, для высоконагруженных деталей редукторов, возможно в случае подбора подходящего материала.

Преимущества процесса PulsPlasma®

Распределение температуры

Использование камеры с электрически нагреваемыми стенками имеет наряду с энергосберегающим эффектом влияние на распределение температуры по садке деталей.

Для того чтобы избежать существенного превышения температуры в садке при использовании камеры с холодными стенками, во многих случаях отказываются от использования всего объема. Вместо этого формируют цилиндрические садки в цилиндрической камере. При использовании установки с горячими стенками благодаря меньшей подведенной энергии с помощью пульсирующей плазмы проводится азотирование полностью скомплектованной садки без опасности перегрева некоторых участков. Азотирование как плотно упакованной садки, так и очень больших деталей может быть с успехом реализовано с помощью установок для PulsPlasma® - процесса.

Часто PulsPlasma® - установки изготавливаются со встроенной системой автоматизации перемещения камер, в отличие от шахтных и камерных печей.

Садка устанавливается непосредственно на прилагаемое основание с помощью садочного устройства. Рама с деталями может быть при необходимости предварительно подготовлена и уже комплектно с деталями установлена в установку.

В случае особенно большого, тяжелого инструмента или деталей, имеет смысл отказаться от колпакового принципа в пользу установки камерного типа. Такая установка для обработки штампов кузова автомобиля с единичной загрузкой до 40 т показана на рисунке ниже. C помощью крана деталь загружается на тележку, после чего тележка с деталью помещаются в камеру установки.

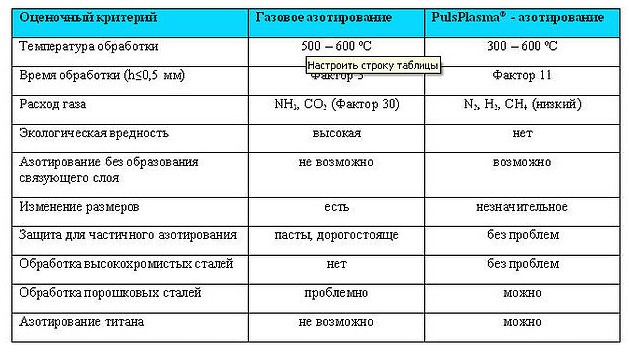

Расход газа при процессе

При PulsPlasma® - азотировании в зависимости от конкретного случая применения и свойств слоя работают со смесями азот-водород-метан. В процессе азотирования не возникают неэкологичные продукты реакции, так что использованные газы могут быть удалены в окружающее пространство без дополнительной обработки. Плазменное азотирование проводят при невысоких давлениях, поэтому расход технологических газов достаточно низкий. Камера с размерами 1200x2000 мм потребляет в среднем 180 л/ч газовой смеси. Установка для газового азотирования с такими же размерами расходует от 6000 до 10000 л/ч аммиака и углеродосодержащей смеси. При классической цементации расход газов аналогично высокий. Поэтому при газовом азотировании и цементации образуется большое количество горючего отработанного газа, вредного для окружающей среды и требующего дополнительной энергии для его дополнительного дожигания.

Гибкие температуры обработки

На сновании возбуждения плазмы процесса азотирования и дозировании мощности благодаря пульсирующему принципу действия, возможно, проводить процессы PulsPlasma® - азотирования в широкой температурной области между 350 ºС и 600 º.

Детали, подверженные короблению могут азотироваться в этом случае при оптимальных условиях. Изменение размеров деталей из-за освобождения внутренних напряжений при высоких температурах обработки минимизируется.

Прочность основного металла азотированных деталей также остается неизменной, т.к. температура азотирования определяется несколько ниже температуры отпуска при улучшении (процесс термообработки до азотирования). После азотирования не требуется дополнительная термическая обработка. Детали после PulsPlasma® - азотирования могут сразу использоваться по назначению.

Стали с высоким содержанием хрома, которые могут быть проазотированы в расплаве солей с потерей коррозионностойкости и с помощью газового азотирования с высокими потерями, с помощью PulsPlasma® - азотирования обрабатываются без проблем. В этом случае непосредственно перед насыщением необходима депассивация поверхности с помощью бомбардировки поверхности ионами. Благодаря выбору температур азотирования ниже 450 ºС и точному регулированию состава газовой смеси становится возможным получать на поверхности деталей твердый, износостойкий слой без потери коррозионной стойкости.

Обработка порошковых сталей

Обработка деталей из порошка с помощью цементации, карбонитрирования в расплаве солей и газового азотирования из-за ограниченных условий данных процессов оставляет в порошковом материале большее или меньшее количество пор. При обработке в плазме фактически обрабатываются только внешние поверхности, охваченные тлеющим разрядом. По причине низких давлений (вакуум) и малого количества газа, в процессе азотирования в плазме нет опасности переазотирования и переотверждения. При проведении процесса вместе с деталями размещают образец, из того же материала, что и детали в садке, и подверженный той же обработке до азотирования.

Частичная обработка

Нет других более простых методов поверхностного упрочнения, позволяющих проводить частичную обработку, чем PulsPlasma® - азотирование. Участки, не подвергающиеся насыщению, закрываются простыми механическими средствами. Специальные защитные замазки, которые после процесса необходимо удалять, в данном случае не требуются. Защищенная поверхность не испытывает на себе никакого влияния в процессе азотирования в плазме.

Комбинация процессов

По причине близких процессов и почти идентичного оборудования, существует возможность комбинировать несколько процессов обработки поверхности в специально предусмотренной для этого установке. Для дальнейшего улучшения коррозионностойкости азотированных деталей можно простым изменением параметров процесса и технологического газа получить дополнительно к процессу PulsPlasma® - азотирования процесс PulsPlasma® - оксидирования. Процесс оксидирования способствует формированию слоя оксида железа Fe3O4 толщиной от 1 до 3 мкм на связующем азотированном слое.

В зависимости от качества стали и предшествующего процесса азотирования стойкость к коррозии может достигать до 200 часов в камере солевого тумана по DIN. Еще одним преимуществом оксидирования является улучшение антифрикционных свойств обработанных поверхностей так, что при определенных условиях смазки обработанные подобным способом пары трения могут восстанавливаться.

Еще одно поле для использования открывается благодаря комбинации PulsPlasma® - азотирования с плазменными процессами нанесения CVD и алмазоподобных DLC (Diamond like Carbon) покрытий. Благодаря образованному ранее азотированному слою, дополнительное CVD покрытие позволяет получить экстремальные значения твердости, износостойкости. В результате такой обработки обычно значительно повышается стойкость режущего инструмента.

Таблица 2 Обзор основных отличий между газовым азотированием и PulsPlasma® - азотированием

Цементация против PulsPlasma - азотирования

Из перечисленных данных становится ясно, что PulsPlasma® - азотирование является альтернативой классическим способам химико-термического упрочнения поверхности как цементация, азотирование и карбонитрирование в расплаве солей или газовое азотирование.

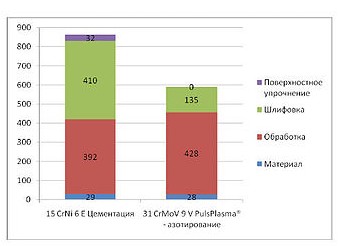

Еще одним, пока неосвещенным, является экономический аспект. На практическом примере показано, что целесообразно пересмотреть процесс изготовления деталей таким образом, чтобы отказаться от энерго - и экономически затратной цементации в пользу PulsPlasma® - азотирования.

Необходимо принять во внимание, что такие свойства поверхностного слоя как поверхностная твердость, износостойкость, предел выносливости после азотирования аналогично высокие, а частично даже существенно лучше, чем после цементации.

Что касается малых значений глубины азотированного слоя по сравнению с цементованным, то необходимо отметить, что по причине температурных деформаций и изменения размеров после цементации необходима дополнительная механическая обработка деталей. Это приводить к уменьшению толщины цементованного слоя. Прочностные требования, которые обеспечат высокие эксплуатационные характеристики деталей, можно реализовать с помощью азотирования благодаря правильному подбору подходящего материала.

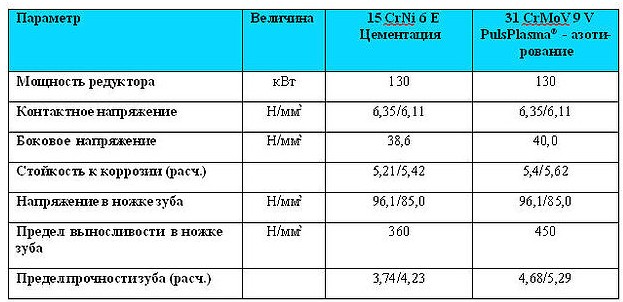

В таблице в качестве примера приведен вариант использования вместо цементованного зубчатого колеса печатной машины из стали 15 CrNi 6 E детали после PulsPlasma® - азотирования. Сталь для азотирования сначала была определена расчетным методом и подтверждена тестированием.

Таблица 3 Расчет на прочность зубчатых колес из разного материала после цементации и PulsPlasma - азотирования

В результате использования азотирования вместо цементации помимо увеличения ресурса работы зубчатого колеса был достигнут экономический эффект до 30 % при изготовлении детали.

Диаграмма 1 Сравнение стоимости изготовления детали методом цементации и PulsPlasma® - азотирования

Выводы

PulsPlasma® - азотирование деталей для улучшения износостойкости, корозионностойкости и для увеличения ресурса работы находит все большее применение в процессах термоупрочнения поверхности по причине своих преимуществ. В особенности в противоположность цементации и классическому газовому азотированию этот метод азотирования может предложить экономичную технологию упрочнения, что ведет к снижению затрат в целом.